Големпрстенести запчаницисе суштинска компонента во различни индустриски апликации, вклучувајќи тешка машинерија, рударска опрема и опрема за ветертурбини. Процесот на производство на големи прстенести запчаници вклучува неколку клучни чекори за да се обезбеди нивниот квалитет, издржливост и прецизност.

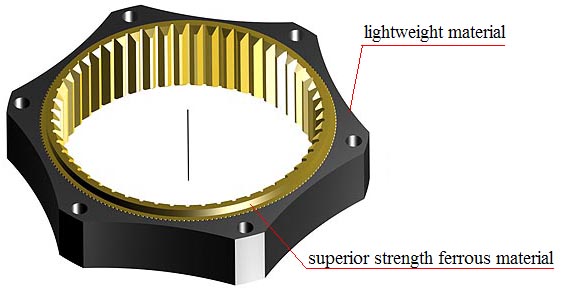

1. Избор на висококвалитетни суровини. Типично, производителите користат легиран челик или јаглероден челик за да се осигурат дека запчаниците можат да издржат тешки товари.

оптоварувања и сурови работни услови. Избраниот материјал потоа внимателно се проверува за какви било дефекти или нечистотии пред да се обработи.

понатаму.

2. Подлежи на серија процеси на машинска обработка за да се обликува во посакуваната форма. Ова вклучува стругање, глодање и дупчење за да се создаде

основна структура на големиот прстенест запчаник. Прецизната обработка е клучна во оваа фаза за да се осигура дека димензиите и толеранциите на запчаникот ги исполнуваат

потребни спецификации.

3. Термичка обработка. Овој процес е неопходен за подобрување на механичките својства на големитепрстенеста опрема, како што се тврдоста и јакоста.

Се користат методи на термичка обработка како што се карбурирање, гаснење и калење за да се постигнат посакуваните својства на материјалот, обезбедувајќи

Опремата може да издржи тешки товари и да биде отпорна на абење и замор.

4. Подлежи на серија завршни процеси, вклучувајќи брусење и брусење. Овие процеси помагаат да се постигне потребната завршна обработка на површината и

точност, обезбедувајќи непречено и ефикасно работење кога менувачот е во употреба.

5. Подложен на ригорозни мерки за контрола на квалитетот за да се осигури дека ги исполнува наведените стандарди. Ова вклучува димензионални инспекции,

тестирање на материјали и недеструктивно тестирање за да се идентификуваат какви било дефекти или неправилности.

Како заклучок, процесот на производство на големипрстенести запчаницивклучува неколку критични чекори, од избор на материјал до прецизна обработка,

термичка обработка, завршна обработка и контрола на квалитетот. Секој чекор е од суштинско значење за да се обезбеди дека финалниот производ ги исполнува строгите барања за

издржливост, прецизност и сигурност во индустриски апликации.

Време на објавување: 24 мај 2024 година